| Es ist sicher keine leichte Aufgabe, den Alternator bei eingebautem Motor zu entfernen! Am besten hebt man das Fahrzeug mit einem Lift, da jedoch kaum davon auszugehen ist dass ein solches Gerät zur Grundausrüstung zählt, reicht auch ein Wagenheber und zwei Unterstellböcke. Nachfolgend nun die einzelnen Schritte um den Alternator auszubauen, ggf. zu revidieren oder ersetzen und diesen danach wieder einzubauen. | |

| Kontrolle bei eingebautem Alternator: | |

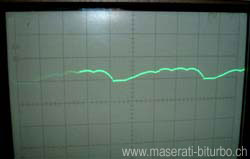

| Mit einem Oszilloskop kann die Funktion des Alternators leicht überprüft werden. Verbinden Sie hierzu die Minusklemme des Tastkopfs mit dem Alternatorgehäuse und den Tastkopf mit der +B Klemme des Alternators. Starten Sie den Motor, schalten Sie ggf. alle elektrischen Verbraucher aus, lassen Sie nun den Motor im Leerlauf drehen. Die nachfolgenden zwei Abbildungen zeigen den genauen Kurvenverlauf eines defekten sowie eines intakten Alternators, die Aufnahmen habe ich mit der Einstellung 200mV/Div und 100ms/Div gemacht die Anzeigen können je nach Drehzahl etwas abweichend sein. | |

| Das Bild rechts zeigt die Messkurve eines Alternators mit defekter Diode. Falls mehrere Dioden defekt sind, fällt die Kurve mehrmals auf den 12Volt Wert der Batterie ab. In einem solchen Fall sollten Sie den Alternator ersetzen. |  |

| Im Bild rechts ist die Messkurve eines korrekt arbeitenden Alternators ersichtlich. Es ist leicht zu erkennen dass sich die Kurve nur unwesentlich verändert. |  |

|

|

|

| Alternator ausbauen: | |

| 1. Lösen und entfernen Sie die obere der drei Befestigungsschrauben (17mm Schlüssel). |  |

| 2. Lösen und entfernen Sie die Mutter des Versorgungskabels (10mm Schlüssel). | |

| 3. Ziehen Sie das Funktionskontrollkabel ab. | |

| 4. Nehmen Sie den Antriebsriemen aus dem Pully. | |

| 5. Lösen und entfernen Sie die unteren beiden Befestigungsschrauben (19mm Schlüssel). |  |

| 6. Der Alternator kann nun durch abdrehen entfernt werden. | |

| Alternator demontieren: | |

| 1. Lösen und entfernen Sie die Mutter des Pully's (22mm Schlüssel und 6mm Inbus). Entfernen Sie danach den Federring, das Pully, den Kühler und die Abstandsscheibe. |  |

| 2. Lösen und entfernen Sie die drei Muttern der hinteren Kunststoffabdeckung (10mm Schlüssel). |  |

| 3. Ziehen Sie das Verbindungskabel der Dioden zum Kohleabnehmer ab. Lösen und entfernen Sie die Schrauben des Kohleabnehmers (7mm Schlüssel), der Kohleabnehmer kann nun durch leichtes anheben entfernt werden. |  |

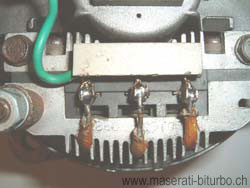

| 4. Löten Sie die drei Statorkabel vom Diodenblock ab, lösen und entfernen Sie danach die zwei Schrauben des Diodenblocks (8mm Schlüssel). Nehmen Sie den Diodenblock vom Alternator ab. |  |

| 5. Lösen und entfernen Sie die drei Gehäuseverbindungsschrauben. |  |

| 6. Entfernen Sie den vorderen Gehäusedeckel, hier ist evtl. der Einsatz eines Abziehers nötig. |  |

| 7. Lösen und entfernen Sie die zwei Schrauben der vorderen Kugellagerhalterung. Drücken Sie das Kugellager aus der vorderen Gehäusehälfte. |  |

| 8. Nehmen Sie den Stator vom hinteren Gehäuseteil ab. |  |

| 13. Durch einspannen des Rotors in einen, mit Aluminiumbacken geschützten, Schraubstock können Sie nun die hintere Gehäusehälfte entfernen. |  |

| Nach der Demontage sind folgende Teile ersichtlich. | |

| Abstandscheibe Kühler Pully Federring und Mutter Gehäuseverbindungsschrauben mit Muttern Diodenblock mit Schrauben Kohlenabnehmer mit Schrauben Hintere Regelkreisabdeckung mit Muttern |

|

| Hintere Gehäusehälfte Rotor Stator Vordere Gehäusehälfte Kugellager Kugellagerhalterung mit Schrauben |

|

| Alternator auf elektrische Funktion überprüfen: | |

| 1. Befestigen Sie den Plus Tastkopf eines Multimeters an der Versorgungsklemme des Diodenblocks. Tippen Sie mit dem Minus Tastkopf nun die drei Lötpunkte der Statorwicklung an, das Multimeter muss dabei immer "kein Durchgang" anzeigen. | |

| 2. Tauschen Sie die Position der Tastköpfe gegeneinander aus und wiederholen Sie Schritt 1. Das Mutlimeter muss jetzt immer "Durchgang" anzeigen. | |

| 3. Befestigen Sie nun den Plus Tastkopf des Multimeters an der gegenüberliegenden Seite des Diodenblocks, tippen Sie wiederum die drei Lötpunkte der Statorwicklung an. Das Multimeter muss immer "kein Durchgang" anzeigen. | |

| 4. Tauschen Sie die Position der Tastköpfe gegeneinander aus und wiederholen Sie Schritt 3. Das Multimeter muss jetzt immer "Durchgang" anzeigen. | |

| 5. Befestigen Sie den Minus Tastkopf am Kabel zu den Kohleabhehmern. Tippen Sie wiederum die drei Lötstellen der Statorwicklung an. Das Multimeter muss dabei immer "Durchgang" anzeigen. | |

| 6. Tauschen Sie die Position der Tastköpfe gegeneinander aus und wiederholen Sie Schritt 5. Das Multimeter muss jetzt immer "Durchgang" anzeigen. | |

| 7. Messen Sie den Widerstand der drei Drähte des Stators, diese sollten zueinander einen Wert von c.a. 3 - 4 Ohm aufweisen und dürfen zum Metallkern des Stators nicht leiten. | |

| 8. Messen Sie den Widerstand der Rotorwicklung an den beiden Kupferringen, dieser sollte etwa 2 - 3 Ohm betragen. Auch hier darf die Wicklung zum Rotorkern nicht leiten. | |

|

!!! Falls eine der Kontrollen fehlschlägt, so ist der Alternator zu ersetzen.!!! |

|

| Alternator zusammenbauen: | |

| 1. Drücken Sie den Rotor mit Kugellager in die hintere Gehäusehälfte, durch bestreichen der Kugellageraussenfläche mit etwas Fett kann der Rotor besser eingesetzt werden. |  |

| 2. Setzen Sie die Statorwicklung in die hintere Gehäusehälfte, achten Sie auf die richtige Lage der Aussparungen für die Verbindungsschrauben. |  |

| 3. Drücken Sie das vordere Kugellager in die vordere Gehäusehälfte. |  |

| 4. Befestigen Sie die Kugellagerhalterung wobei die erhöhte Seite zum Rotor zeigen muss. |  |

| 5. Setzen Sie die vordere Gehäusehälfte auf den Stator auf, achten Sie auch hier auf die richtige Positionierung zu den Aussparungen des Stators. Die unteren Befestigungsbohrungen müssen in einer Reihe liegen. |  |

| 6. Verschrauben Sie die vordere mit der hinteren Gehäusehälfte. Der Rotor sollte sich danach leicht drehen lassen und keine Schleifgeräusche verursachen. |  |

| 7. Setzten Sie die Abstandsscheibe auf die vordere Rotorachse auf, die Seite mit dem kleineren Durchmesser muss zum Kugellager zeigen. |  |

| 8. Setzen Sie nun den Kühler und das Pully auf die Rotorachse auf. |  |

| 9. Setzen Sie den Federring auf die Rotorachse auf, ziehen Sie danach die Mutter mit einem Drehmomentschlüssel mit 6kg/m (58,8Nm) an. |  |

| 10. Befestigen Sie den Diodenblock mit den Schrauben wieder am Alternatorgehäuse. |  |

| 11. Drücken Sie die drei Drähte des Stators in die, mit grösserem Abstand versehenen, Kühlrippen des Diodenblocks. Löten Sie die Drähte danach am Diodenblock an. |  |

| 12. Schwenken Sie den Kohleabnehmer auf der Rückseite in die Aussparung ein und befestigen Sie diesen mit den Schrauben. Verbinden Sie das Kabel des Diodenblocks mit dem Steckverbinder des Kohleabnehmers. |  |

| 13. Setzen Sie die Kunststoffabdeckung auf die Alternatorrückseite auf und befestigen Sie diese mit den Muttern. |  |

| Endkontrolle vor dem Einbau: | |

| 1. Prüfen Sie nochmals ob Sie den Rotor ohne grossen Kraftaufwand drehen können. | |

| 2. Spannen Sie den Alternator in einen, mit Aluminiumbacken geschützten, Schraubstock ein. | |

| 3. Nehmen Sie ein Oszilloskop zuhilfe, verbinden Sie die Minusklemme des Tastkopfs mit dem Alternatorgehäuse und den Tastkopf mit der Schraube des Ladeanschluss (mit +B beschriftet). | |

| 4. Spannen Sie ein Stück eines abgesägten 6er Inbus-Schlüssels in eine Bohrmaschine, mit einstellbarer Drehzahl ein. Wählen Sie eine Drehzahl von c.a. 1500-2000 Umdrehungen. | |

| 5. Führen Sie nun die vorbereitete Bohrmaschine in die Aussparung des Rotors ein. | |

| Nach betätigen der Bohrmaschine sollte auf dem Oszilloskop eine gleichmässige Kurve angezeigt werden. Diese darf in keinem Fall den Wert 0 Volt unterschreiten und sollte bei c.a. 14 Volt abgeregelt werden. Geht die Kurve in den Minus Bereich, so ist eine oder mehrere der Gleichrichterdioden defekt. Werden die 14 Volt überschritten, so ist der Spannungsregler defekt. Bei Abweichungen der Kontrolle ist in jedem Fall der Alternator zu ersetzen. | |